发布日期:02-12-2025

发布日期:02-12-2025 台风过境后的沿海储能电站,设备舱体表面仍挂着雨水,而舱内的锂电池模块却干燥如新——这背后,藏着储能箱安全运行的“隐形屏障”,更离不开储能箱密封测试线的严苛守护。在储能产业加速渗透的今天,密封性能已成为决定储能系统可靠性的核心指标之一,而一条高效精准的密封测试线,正是保障储能设备“风雨无忧”的关键所在。

储能箱的密封性能,从来不是“小事”。户外应用场景中,高温高湿、暴雨沙尘、盐雾腐蚀等环境因素时刻威胁着设备安全。一旦密封失效,水汽渗入会导致锂电池短路起火,粉尘堆积可能引发部件磨损,盐雾侵蚀则会加速金属结构锈蚀,这些隐患不仅会造成数百万的设备损失,更可能引发安全事故。某储能项目曾因集装箱密封不严,在梅雨季出现舱内凝露,导致电池组一致性下降,使用寿命直接缩短30%。这正是为何行业内越来越多企业将密封测试作为储能箱出厂前的“必考题”。

相较于传统人工泼水检测、气压表读数等测试方式,现代化的储能箱密封测试线实现了从“经验判断”到“数据说话”的质变。以某新能源装备企业的全自动测试线为例,整条生产线集成了上料移栽、密封腔合模、多点位检测、数据追溯等全流程功能,仅需2名操作人员即可完成全天测试工作,测试效率较人工提升5倍以上。

测试线的“硬核实力”首先体现在检测精度上。采用氦质谱检漏技术的测试单元,能精准捕捉到1×10⁻⁹ Pa·m³/s级别的泄漏量,相当于在一个篮球大小的空间内,即使存在头发丝1/100粗细的缝隙也能被精准识别。测试时,储能箱会被置于密闭的测试舱内,通过专用接口向箱内充入特定浓度的氦气,随后由检漏仪对舱内氦气浓度变化进行实时监测。整个过程全程自动化,避免了人工操作带来的误差,检测合格率稳定保持在99.8%。

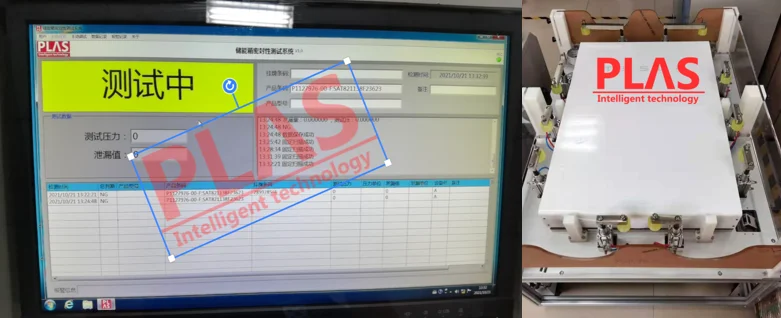

智能化管控是测试线的另一大亮点。每条测试线都搭载了专属的MES系统,储能箱从进入测试线开始,其型号、批次、测试时间、检测数据等信息便会被自动采集并上传至云端。操作人员通过中控屏即可实时查看测试曲线,一旦出现泄漏超标情况,系统会立即触发声光报警,并精准定位泄漏点位。这些数据不仅为产品质量追溯提供了依据,更能通过大数据分析为储能箱结构优化提供支撑。某企业通过分析测试线积累的10万+组数据,发现某型号储能箱的密封条接口处泄漏率较高,据此对密封结构进行改进后,该问题发生率下降90%。

针对不同场景的储能需求,测试线还具备高度的柔性适配能力。无论是10尺的小型储能箱,还是40尺的集装箱式储能系统,通过快速调整测试舱尺寸、更换专用密封接头,都能实现精准检测。对于高寒地区的储能项目,测试线还可模拟-40℃的低温环境,检测密封材料在极端温度下的收缩性能;而针对沿海地区的需求,则能通过盐雾测试模块,验证密封结构的抗腐蚀能力。

在“双碳”目标引领下,储能产业正迎来爆发式增长,而储能箱密封测试线,正是筑牢产业安全底线的关键一环。某头部储能企业负责人表示,自引入全自动密封测试线后,其产品售后故障率下降了65%,在海外市场的竞争力显著提升。这背后,是测试线对每一个密封细节的极致追求,更是对“安全储能”理念的践行。

从实验室的精密仪器到工厂的自动化生产线,密封测试技术的升级,见证着储能产业从“高速发展”向“高质量发展”的转型。未来,随着氢储能、液流电池等新型储能技术的兴起,密封测试线还将面临更高的挑战——比如针对高压氢储能箱的泄漏检测,或是适应极端工况的特殊密封测试需求。但可以肯定的是,这条守护储能安全的“生命线”,将始终站在技术创新的前沿,为储能产业的健康发展保驾护航。

如果你也在关注储能设备的安全性能,欢迎留言探讨密封测试技术的创新应用,让我们共同推动储能产业迈向更安全、更可靠的未来!

测试线包括三套泄漏测试系统,3套气密测试工装,以及2套数据采集系统,每套工装上有两把扫描枪,测试结果与产品二维码一一对应,数据上传MES系统,有智能看板。